- Как сделать слесарный верстак для гаража самостоятельно

- Детали

- Шаг 1: Дизайн

- Шаг 2: Резка дерева

- Шаг 3: Шлифование

- Шаг 4: Сборка ножек

- Шаг 5: Усиление длинной стороны

- Шаг 6: Усиление коротких сторон

- Шаг 7: Верх

- Шаг 8. Выдвижные колеса — как они работают

- Шаг 9: Механизм выдвижных колес

- Шаг 10: Кривошип втягивающихся колес

- Шаг 11: Установка выдвижных колес на слесарный верстак

- Шаг 12: Быстрое крепление к стене

- Шаг 13: Слесарный верстак готов

Если подумать, то в мастерской на верстаке рождаются все наши проекты: на самом деле мы используем его, когда паяем, пилим, прикручиваем, собираем... Так что, на мой взгляд, верстак должен быть хорошо спроектирован, чтобы он прочный и удобный в использовании. Так как сделать слесарный верстак своими руками?

Привет, в сегодняшнем руководстве мы построим слесарный верстак своими руками для моей мастерской в гараже. Когда я проектировал этот верстак, я имел в виду две вещи: его должно было легко изготовить, и на самом деле для его изготовления нам понадобится только дрель и несколько основных инструментов, и он должен был быть довольно недорогим.

Моя мастерская очень маленькая, поэтому я стараюсь использовать пространство как можно лучше. По этой причине, а также потому, что я использую это пространство также для создания видео, мне нужна возможность перемещать верстак. Поэтому я разработал систему, позволяющую опускать колеса путем поворота рукоятки, когда мне нужно переместить верстак, а в остальных случаях оставлять их втянутыми. Таким образом, верстак остаётся очень устойчивым, поскольку при его использовании он опирается непосредственно на ножки, а не на колеса.

Как сделать слесарный верстак для гаража самостоятельно

Детали

Для изготовления конструкции верстака я использовал фанеру толщиной 22 мм, для прочности:

- 8 штук 73,2 х 10 см.

- 3 шт. 115,6 х 10 см.

- 2 шт. 53,4 х 10 см.

- 2 шт. 51,2 х 10 см.

Для изготовления верха я использовал клееный брус толщиной 18 мм:

- 1 шт. 121 х 61 см.

Винты и оборудование:

- Винты длиной 32 ~ 60 мм.

- Винты длиной 84 ~ 35 мм.

- 6 металлических кронштейнов.

- Винты длиной 24 ~ 15 мм.

Для изготовления выдвижных колес я использовал:

- 4 движущихся колеса

- 20 болтов M4 12 мм

- 16 гаек М4

- 4 контргайки М4

- 16 шайб М4

- Резьбовой стержень М5

- 8 стопорных гаек М5

- 20 гаек М5

- 8 винтов с плоской головкой

- 4 винта длиной ~35 мм

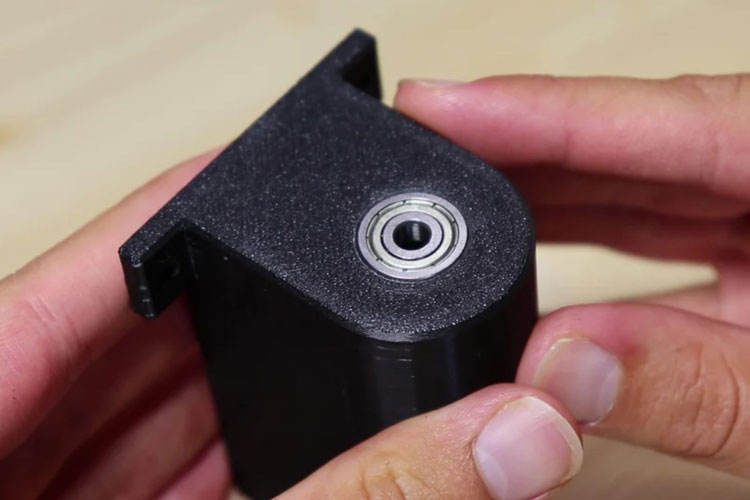

- 4 шарикоподшипника 16×5х5 мм.

Инструменты:

- Дрель.

- Электрическая шлифовальная машина.

- 3D-принтер (только для механизма колес).

- Деревянные зажимы.

Шаг 1: Дизайн

Этим летом я потратил некоторое время на то, чтобы научиться рисовать в Fusion 360 (программа для проектирования), и оно того стоило. На самом деле, для этого проекта мне очень помогло создание 3D-чертежа.

Конструкция верстака состоит из четырёх ножек, каждая из которых состоит из двух кусков фанеры размером 73,2 х 10 см толщиной 22 мм, прикрученных под углом 90°. Эти четыре ножки соединены вместе некоторыми элементами жесткости, которые образуют две рамы: одну прямо под верхом, а другую немного приподнятую над полом. Переднее низкое усиление отсутствует, что позволяет сесть за верстак и положить под него ноги. Сверху конструкции имеется панель из дерева толщиной 18 мм.

Такая конструкция делает верстак легким, прочным и простым в сборке.

Шаг 2: Резка дерева

Чтобы купить всю древесину, я пошёл в строительный магазин в своём городе, потому что они оказывают услуги по резке дерева, поэтому я принес домой уже вырезанные детали. Очевидно, что если у вас есть станки для резки древесины, такие как настольная пила или циркулярная пила, я рекомендую разрезать детали из целой панели, потому что вы получите более качественные распилы по гораздо более низкой цене.

Для изготовления конструкции верстака я использовал фанеру толщиной 22 мм, для прочности:

- 8 штук 73,2 х 10 см.

- 3 шт. 115,6 х 10 см.

- 2 шт. 53,4 х 10 см.

- 2 шт. 51,2 х 10 см.

Вместо этого для изготовления столешницы я использовал клеёный брус толщиной 18 мм:

- 1 шт. 121 х 61 см.

Шаг 3: Шлифование

Сначала я отшлифовал все детали фанеры наждачной бумагой с зернистостью 120, как с двух сторон, так и по краям, используя электрическую шлифовальную машинку. Затем вручную обработал края наждачной бумагой. Очевидно, что детали также можно шлифовать вручную, но электрическая шлифовальная машина делает работу намного быстрее, хотя шлифовка по-прежнему утомительна.

Шаг 4: Сборка ножек

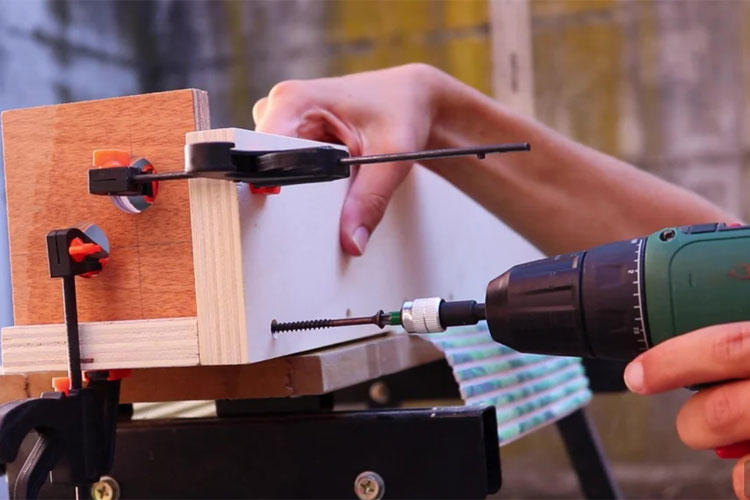

Начнём с изготовления ножек верстака. Каждая из четырёх ножек будет сделана из двух кусков фанеры, установленных под углом. Чтобы скрепить детали вместе, я буду использовать винты длиной 8–60 мм для каждой ножки. Поэтому я отметил на одной из частей точки, где можно сделать отверстия для винтов. Чтобы сделать отверстия на нужном расстоянии от края дерева, я придумал шаблон. С помощью шаблона я просверлил восемь отверстий диаметром 3 мм с помощью аккумуляторной дрели.

После того, как в первой детали были просверлены отверстия, я положил под неё ещё одну деталь и перенёс их с помощью сверла. Таким образом, у нас получится 4 детали с отверстиями и 4 без.

Затем я зенковал все отверстия, чтобы головки винтов совпали с поверхностью дерева. На этом этапе мне нужно соединить детали ножек вместе. Чтобы удерживать их под углом 90 градусов, я купил специально предназначенный для этой цели зажим, но он был далек от 90 градусов. Поэтому я сделал два деревянных квадрата с двумя отверстиями и прикрепил их к деталям с помощью зажимов, что работало намного лучше и было намного дешевле. После того, как одна деталь с отверстиями и одна без них были скреплены вместе, я вкрутил шурупы с помощью дрели. Конечно, я повторил этот процесс четыре раза, чтобы сделать четыре ноги, и получилось неплохо.

Шаг 5: Усиление длинной стороны

Эти четыре ножки будут соединены вместе некоторыми элементами жёсткости, которые образуют две рамы: одну прямо под верхом, а другую немного приподнятую над полом. Эти элементы усиления делают верстак очень устойчивым.

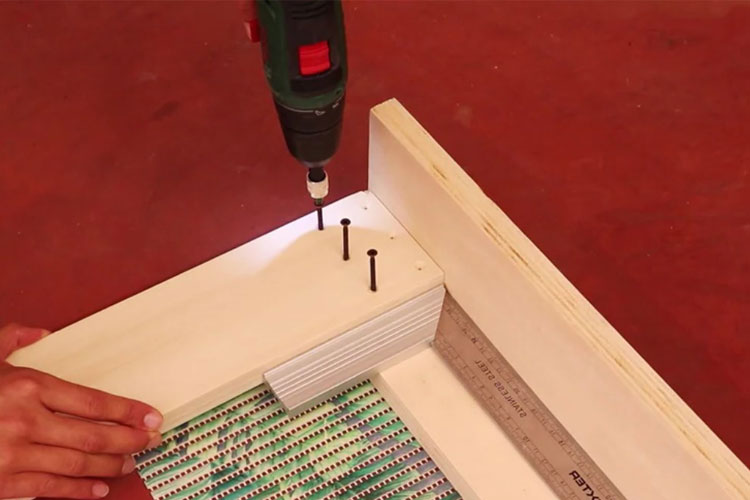

Для соединения ножек на длинной стороне стола я буду использовать 3 куска фанеры размером 115,6 х 10 см. Это 3, а не 4, потому что отсутствует переднее низкое усиление, позволяющее сесть за верстак и положить под него ноги. Эти усиления будут прикручены к внутренней стороне ножек, как показано на рисунках. Кроме того, для этих деталей необходимо просверлить отверстия диаметром 2 мм с обеих сторон, чтобы прикрепить их шестью винтами к каждой ножке. Чтобы все отверстия были в правильном положении, я напечатал в 3D ещё один шаблон. Я также утопил эти отверстия, чтобы головка винта находилась на одном уровне с поверхностью.

Благодаря шаблону мне действительно потребовалось совсем немного времени, чтобы просверлить все отверстия, и теперь мы можем прикрутить эти три детали к ножкам. Я прикрутил верхнее усиление между внутренними углами двух ножек, используя винты длиной около 35 мм и следя за тем, чтобы они были квадратными. Я повторил процесс для двух других ног. Затем я прикрутил также нижнюю арматуру к двум из четырёх ножек. Чтобы отступить от пола на 65 мм (нужно для крепления колес), я напечатал в 3D ещё один небольшой шаблон.

Шаг 6: Усиление коротких сторон

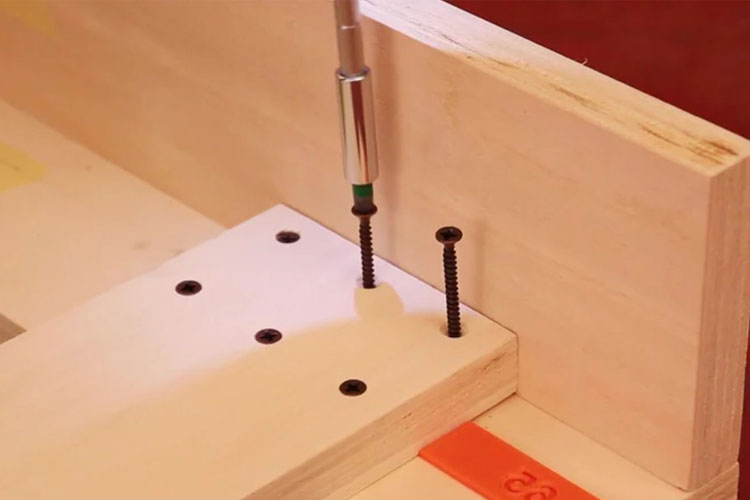

Теперь, когда четыре ножки на длинной стороне верстака соединены, нам нужно соединить ножки на коротких сторонах стола, чтобы получить готовую конструкцию.

Процесс тот же, что и раньше: я взял 4 куска фанеры (2 куска 53,4 х 10 см и 2 куска 51,2 х 10 см) и просверлил отверстия с обоих концов.

Затем я прикрутил эти детали к ножкам стола на той же высоте, что и другие элементы крепления. Таким образом, готовая конструкция верстака должна выглядеть так, как на картинке. Конструкция получилась действительно цельной, и, замерив две диагонали, мы получили разницу примерно в миллиметр, так что она почти идеально квадратная, хотя я думаю, что это скорее удача, чем что-либо ещё.

Шаг 7: Верх

Теперь мы можем подумать о верхней части верстака. Для верха я буду использовать доску 120×60 из клееной ели толщиной 18 мм. Однако для столешницы вы можете использовать тот материал, который лучше всего соответствует вашим потребностям, например, МДФ, фанеру, ламинированное дерево...

Я отшлифовал верхнюю часть с обеих сторон и по краям зернистостью 120, как и остальные части. Затем ту часть, которая будет видна, отшлифовал зернистостью 180, чтобы сделать её более гладкой.

Чтобы прикрепить верхнюю часть к раме, я использовал 6 простых угловых кронштейнов, привинченных к основанию и верхней части шурупами 15 мм. Хоть это и не самое изящное решение, но кронштейны практически полностью скрыты.

Я нанесу сверху немного краски для пола Bondex, чтобы защитить верстак от царапин и грязи. Я выбрал матовую версию, чтобы избежать раздражающих отражений на видео. Я нанес первый слой, дал ему высохнуть в течение нескольких часов и слегка отшлифовал верх, прежде чем нанести второй слой.

Когда и второй слой высох, я принёс слесарный верстак в свою мастерскую.

Шаг 8. Выдвижные колеса — как они работают

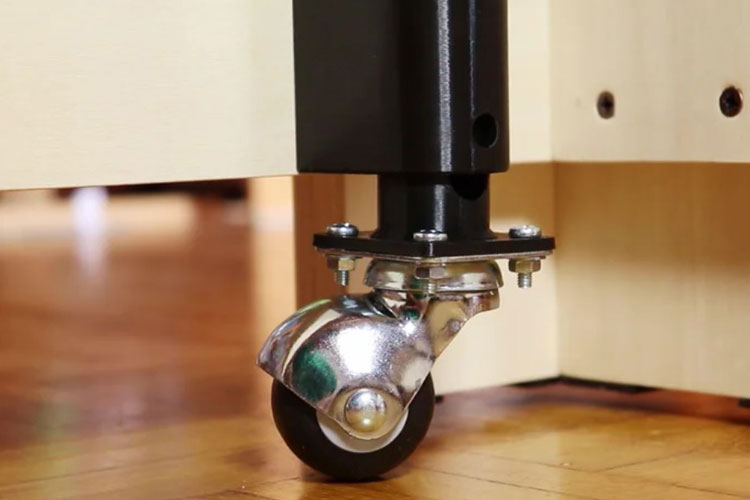

Идея этого верстака заключалась в том, чтобы его можно было перемещать по мастерской, а не только прислонять к стене. Поэтому мне нужны колеса, чтобы можно было его передвигать. Проблема в том, что если поставить колёса прямо под ноги, даже если у них есть тормоз, скамья станет гораздо менее устойчивой.

Поэтому я придумал систему, позволяющую опускать колеса только тогда, когда мне нужно переместить слесарный верстак, а затем поднимать их, когда я работаю наверстаке, чтобы он опирался прямо на ножки. После нескольких часов планирования и нескольких выброшенных идей я решил создать поршень, к которому прикреплено колесо, перемещаемое вверх и вниз с помощью винта, который вращается с помощью рукоятки. Очевидно, заставить механизм двигаться с помощью электродвигателя было бы очень хорошо, но и очень дорого.

Шаг 9: Механизм выдвижных колес

Чтобы сделать каждый из колёсных механизмов, я напечатал в 3D две детали (файлы ниже), одна из которых — поршень, а другая — основание, и, конечно же, поршень скользит в отверстии основания.

В основании, над пространством для поршня, есть два отверстия диаметром 16 мм: туда я вставил два шарикоподшипника, и для запрессовки их в отверстия использовал молоток и деревяшку, чтобы приложить усилие к наружному кольцу подшипника.

В той части, которая движется (поршень), я вставил в шестигранные отверстия две гайки М5, одну вверху и одну внутри.

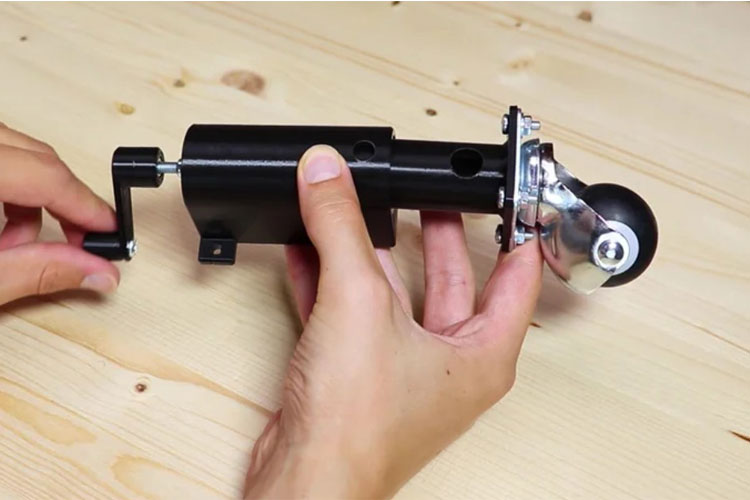

Затем я отрезал кусок стержня с резьбой М5 длиной 9 см. На стержень с резьбой я надел самоконтрящуюся гайку плоской частью на расстоянии 45 мм от конца и вставил стержень с резьбой в два подшипника из полой части основания. Затем надел ещё одну гайку для фиксации резьбового стержня, не затягивая слишком сильно, чтобы не повредить подшипники.

Теперь я прикрепил подвижное колесо диаметром 40 мм к основанию поршня четырьмя винтами М4, гайками и шайбами.

Поскольку у верстака будет 4 колеса, мне пришлось повторить этот процесс еще 3 раза, чтобы получить четыре механизма.

Шаг 10: Кривошип втягивающихся колес

Чтобы повернуть резьбовой стержень, который затем опускает колесо, нам понадобится кривошип. Я напечатал его в 3D, разделив его на две части: саму рукоятку и ручку. Затем я вставил самоконтрящуюся гайку в шестигранное пространство ручки и прикрутил ручку к рукоятке винтом М4. Таким образом, ручка может поворачиваться, когда мы перемещаем рукоятку рукой, что делает этот продукт более «премиум-классом».

На этом этапе я надел на резьбовой стержень две гайки, затянутые вместе, которые идеально вписываются в шестигранное пространство кривошипа. Чтобы зафиксировать рукоятку, я вставил ещё одну гайку в небольшое углубление сверху.

Наконец, повернув рукоятку, я вставил поршень в основание, и механизм, похоже, уже работал очень хорошо.

Конечно, мне пришлось повторить этот процесс ещё 3 раза, чтобы закончить работу с четырьмя колесными механизмами.

Шаг 11: Установка выдвижных колес на слесарный верстак

Теперь я прикрепил четыре колесных механизма к нижним усилениям верстака. Для крепления каждого из них я использовал два винта с плоской головкой в двух верхних отверстиях. Я также вставил более длинный винт в отверстие, спрятанное за поршнем, доступ к которому можно получить спереди только тогда, когда поршень находится на определённой высоте, с помощью длинной отвёртки. Я сделал это отверстие вот так, вместо того чтобы делать выступы по бокам, чтобы сэкономить немного PLA, это недешево.

Итак, четыре колеса установлены. Повернув рукоятку на несколько оборотов назад, мы опускаем колеса настолько, чтобы переместить стол. Когда мы закончим, мы просто поворачиваем рукоятку вперед, чтобы колеса поднялись и верстак встал на ножки.

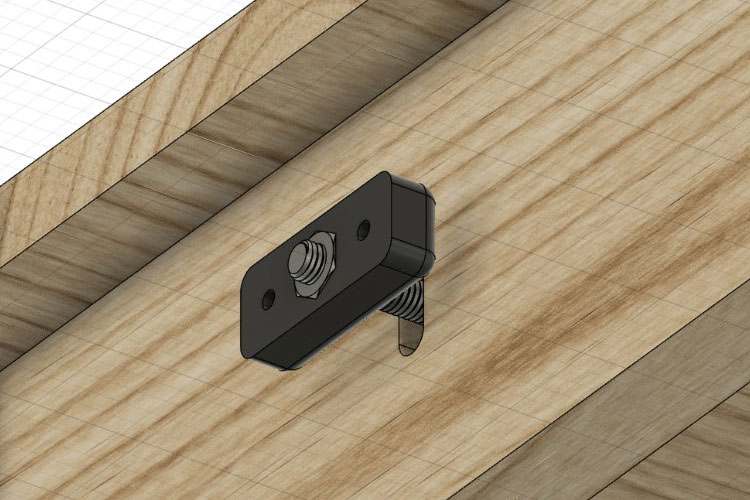

Шаг 12: Быстрое крепление к стене

При изготовлении скамейки я сделал в верхних усилениях прорези размером 8 мм. У меня была идея создать систему, позволяющую быстро прикрепить верстак к стене в различных положениях и предотвратить его перемещение во время использования. Однако я ещё далёк от его создания, потому что, хотя он и выглядит простым, на самом деле это совсем не так. Однако, если вы хотите вдохновиться моей идеей, выше вы можете найти 3D-дизайн первой версии этой системы.

Шаг 13: Слесарный верстак готов

Я очень доволен тем, каким получился этот слесарный верстак, а то, что я могу его перемещать по нему, для меня огромный плюс, так как это очень удобно.

Смотрите видео, включив сервисный перевод.